Inhaltsverzeichnis:

- Produktionsplanung – Definition. Worum handelt es sich dabei?

- Grundlegende Konzepte der Produktionsplanung

- Arten von Produktionsplanung im Unternehmen

- Was versteht man unter Produktionsplanung und warum ist ein Planer so wichtig?

- Überblick über die Nachfrage als wesentliches Element der Produktionsplanung

- Die Phasen der Produktionsplanung – wie erstellt man einen Zeitplan, der den Betriebsbedingungen des Unternehmens entspricht?

- Produktionsplanungsprozess am Beispiel von SAP S/4HANA

- Wie wird die Implementierung von SAP S/4HANA mit Hicron Ihr Unternehmen im Produktionsmanagement unterstützen?

Bei der Erstellung eines Produktionsprogramms, der einem Unternehmen Absatzerfolge bescheren soll, lohnt es sich, die Unterstützung durch bewährte und effiziente ERP-Systeme in Anspruch zu nehmen. Praxiswissen allein reicht nicht aus, um mögliche Komplikationen im Produktionsablauf zu vermeiden. Hierbei erweisen sich auch Cloudlösungen als große Hilfe. Wie kann man also taktisch planen und bewährte Tools optimal einsetzen? Es lohnt sich, ganz am Anfang zu beginnen.

Produktionsplanung – Definition. Worum handelt es sich dabei?

Die Produktionsplanung ist ein zwingend notwendiger Prozess, der in jedem produzierenden Unternehmen durchgeführt wird. Es handelt sich dabei um ein Verfahren zur Verwaltung des Sortiments, und zwar sowohl des noch nicht gefertigten als auch des bereits gefertigten. Die Planung berücksichtigt:

- die Verfügbarkeit von Materialien,

- die technologischen Gegebenheiten des Unternehmens,

- die Leistungsfähigkeit und die Anzahl der Beschäftigten sowie ihre Produktivität,

- die Nachfrage nach einem bestimmten Produkt,

- die zeitlichen Gesichtspunkte,

- die Lagerbestände (ihre Bestückung und Gesamtkapazität),

- den Warenfluss und sämtliche denkbaren Variablen.

Die Produktionsplanung hilft dabei, eine Produktionsstrategie so zu gestalten, dass sie bei optimierten Herstellungskosten so profitabel wie möglich ist.

Grundlegende Konzepte der Produktionsplanung

Ein guter Überblick über den gesamten Produktionsprozess ist für die Entwicklung einer optimalen Strategie von grundlegender Bedeutung. Daher ist es ratsam, sich bereits im Vorfeld mit denjenigen Aspekten vertraut zu machen, um die es geht. Je besser die beteiligten Mitarbeiter über das Vorhaben unterrichtet sind, desto größer sind auch die Erfolgsaussichten.

Zwar ist es unmöglich, sie alle aufzuzählen, aber die grundlegenden Konzepte, die sich direkt auf den Produktionsprozess beziehen, sind die folgenden:

- BOM (engl. Bill of Materials – Materialliste) – dabei handelt es sich um eine Liste aller Komponenten und Materialien, die an der Produktion eines Artikels mitwirken; sie ist also eine Informationsquelle, die nicht nur bei der Vorbereitung des gesamten Herstellungsprozesses eines Produkts / einer Dienstleistung, sondern auch bei dessen / deren eventueller Reparatur hilft, und unterstützt die Organisation bei der Spezifizierung des Bedarfs an bestimmten Rohstoffen oder Teilen und bei der Festlegung der Produktionsressourcen des Unternehmens;

- Bilanzierung der Arbeitsplatzauslastung – dabei handelt es sich um eine Prognose der Produktionskapazität eines bestimmten Arbeitsplatzes, die auf der Grundlage der durch ein Produktionsprogramm bestimmten Arbeitslasten erstellt wird;

- ACT (engl. average cycle time – durchschnittliche Durchlaufzeit) – ein Prozess, der auf der Grundlage des Mittelwerts für ein bestimmtes Produkt in einer bestimmten Zeiteinheit berechnet wird;

- Arbeitsplatz / Arbeitsstätte (engl. Work Center) – dabei handelt es sich um miteinander verbundene Prozesse, Arbeitsplätze und Maschinen sowie die sie bedienenden Personen, die zu einem bestimmten Zeitpunkt an der Produktion beteiligt sind;

- Technische Dokumentation – umfasst sämtliche Dokumente, die Informationen liefern;

- FR (engl. Failure Rate – Ausfallrate) – dabei handelt es sich um eine quantifizierbare Anzahl von Ausfällen von Anlagen und Produktionslinien pro Zeiteinheit;

- APS (engl. Advanced Planning and Scheduling – fortschrittliche Planung und Terminierung) – wird in der Logistik- und Produktionsplanung in jeder Hinsicht eingesetzt, nämlich kurz‑, mittel‑ und langfristig, unter Verwendung von fortschrittlichen IT-Systemen, mit denen ein guter Produktionsplan erstellt werden kann, und zwar durch die Möglichkeit, mit ihnen komplexe Planungsvorgänge durchzuführen, und auch optimierte Simulationen.

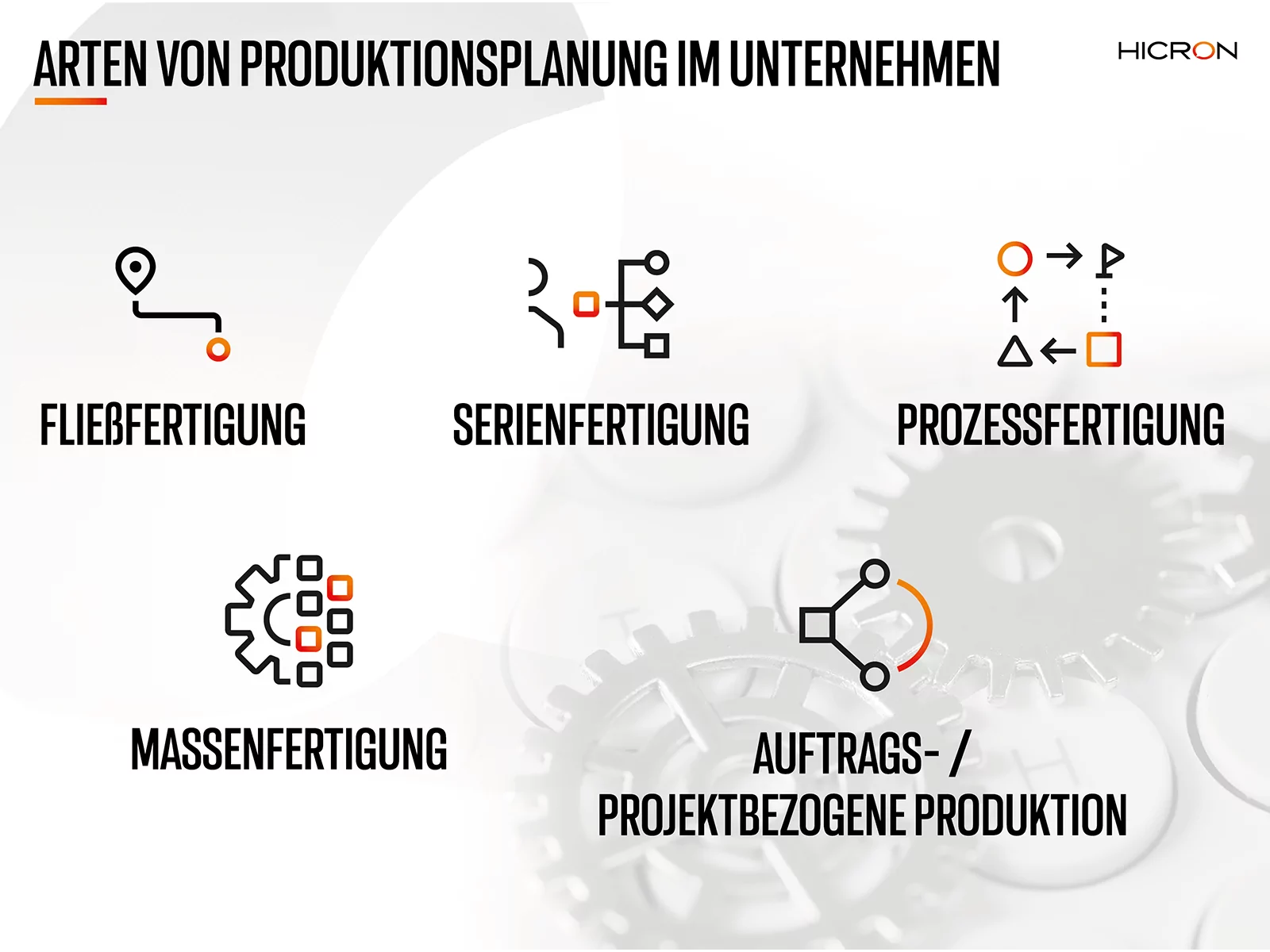

Arten von Produktionsplanung im Unternehmen

Bevor ein Unternehmen Maßnahmen ergreift, um Fertigungsprozesse in die Wege zu leiten und die Produktionsplanung zu organisieren, sollten Manager und strategische Teams die Produktionskapazität ermitteln. Die betroffenen Abteilungen des Unternehmens stehen daher vor der Aufgabe, herauszufinden, wie hoch der deklarierte Bedarf der Kunden ist, was ihn betrifft, wie oft das Unternehmen spezifische Aufträge erhält und wie die Lieferung erfolgt.

Wichtig ist es dabei auch, den Faktor Mensch zu berücksichtigen. So kann es vorkommen, dass einige Mitarbeiter eine zusätzliche Schulung benötigen, um die neuen Maschinen auch bedienen zu können. Es kann auch erforderlich sein, zusätzliche Mitarbeiter einzustellen. Ebenfalls von großer Bedeutung ist es, die Produktionskosten für die jeweiligen Produkte zu ermitteln und eine Strategie für einen bestimmten Zeithorizont auszuarbeiten.

Sobald all diese Details festgelegt worden sind, kann das Unternehmen ein bestimmtes Modell auswählen, das dem Produktionsplan am besten entspricht.

Wir beziehen uns auf die folgenden Arten der Produktion:

Fließfertigung (engl. flow production)

In ihrem Fall geht es darum, die Grenzen zwischen den verschiedenen Produktionsstufen zu verwischen. Die Idee besteht darin, einen Produktionsfluss zu schaffen, der alle Komplikationen und möglichen Verzögerungen ausschließt. Diese Art der Produktion basiert auf einer maximalen Standardisierung und einer strengen Qualitätskontrolle zu jedem Zeitpunkt. Dieses Modell eignet sich gut für Artikel, die auf standardisierten Entwürfen für jedes Bauteil basieren können. Um in diesem Fall Verzögerungen zu vermeiden, ist es wichtig, die Verfügbarkeit von Ressourcen (zum Beispiel Personal, Material oder Maschinen) zu berücksichtigen.

Serienfertigung (engl. batch production)

Dieses Planungskonzept beruht auf der Produktion von Einzelteilen in Gruppen. Es ermöglicht eine genaue Kontrolle aller Zeitpunkte der Artikelfertigung. Es geht darum, sie zu überwachen und eventuellen Fehlern entgegenzuwirken und sie, falls sie doch auftreten sollten, unverzüglich zu beheben. Mit diesem Modell können Fehler, die bei einer Charge von Produkten aus der Produktion auftreten, bei der nachfolgenden Charge behoben werden. Um Engpässe und Verzögerungen zu vermeiden, muss dieser Produktionsplan jedoch die Verfügbarkeit von Maschinen und Anlagen berücksichtigen. Einige von ihnen können schneller arbeiten und mehr Produkte herstellen, bei anderen ist das Gegenteil der Fall. Es lohnt sich also, auch die Anordnung der Arbeitsplätze und die zugehörige Ausstattung zu analysieren.

Prozessfertigung (engl. process manufacturing production)

Die Grundannahme dieses Modells besteht darin, die Produktion so weit wie möglich zu automatisieren und gleichzeitig reibungslose Übergänge zu gewährleisten. In diesem Fall muss der laufenden Kontrolle des Betriebs besondere Aufmerksamkeit gewidmet werden, damit jeder hergestellte Artikel den vom Unternehmen gesetzten Standards entspricht. Schließlich kann sich ein einziger Fehler in der Produktion auf eine große Anzahl von Produkten auswirken. Bei der Prozessproduktion kann die Planung sowohl die Arbeit der Mitarbeiter als auch die der Anlagen betreffen.

Massenfertigung (engl. mass production)

Dieses Konzept ähnelt der Fließfertigung. Es sieht jedoch eine stärkere Automatisierung vor und teilt die Produktionslinien so auf, dass jede für die Herstellung eines bestimmten Produkts zuständig ist. Dank dieser Planung gewinnen die Fertigungsunternehmen Zeit, die sonst für das Umrüsten der Produktionslinien aufgewendet werden müsste. Im Gegensatz zum Plan für die Serienfertigung ist dieses Konzept nicht so detailliert untergliedert. Die Herstellung eines Endprodukts erfordert keine vorherige Aufteilung in Chargen. Mit dieser Strategie können die Artikel so auch schneller produziert werden. Bei dieser Planung ist es sinnvoll, die Bestände in den Lagern zu kontrollieren und die Produktion so zu organisieren, dass Überschüsse vermieden werden. Daher ist es in diesem Fall besonders wichtig, die Marktnachfrage zu untersuchen.

Auftrags- / Projektbezogene Produktion (engl. job/project-based production)

Bei dieser Methode geht es um Artikel, deren Einzelteile einen eigenständigen und genau definierten Fertigungsplan haben. Sie werden oft separat hergestellt. In diesem Fall wird auf der Grundlage von Projekten gearbeitet, deren genaue Definition im Voraus das gesamte Projekt erleichtert. Eine solche Planung ist charakteristisch für kleinere Betriebe, die sich auf eine sehr präzise Mehrkomponentenfertigung konzentrieren. Daher kann es vorkommen, dass eine oder nur wenige Personen für den Produktionsprozess eines Teilstücks des Endprodukts verantwortlich sind. Ein solches Modell findet beispielsweise bei der Herstellung von Schmuck Anwendung.

Was versteht man unter Produktionsplanung und warum ist ein Planer so wichtig?

Es kommt häufig vor, dass die Begriffe „Planung“ und „Produktionsprogramm“ synonym verwendet werden. Das ist ein Irrtum, denn es gibt diametrale Unterschiede zwischen den beiden Begriffen. Der letztgenannte Begriff bezieht sich auf die Erstellung eines Fertigungskalenders, auf den sich der gesamte Prozess stützen soll. Die Organisation eines solchen Kalenders basiert auf einer sehr detaillierten, kurzfristigen Planung der Produktion. Bei diesem Ansatz geht es in erster Linie darum, die Reihenfolge der betrieblichen Aktivitäten in Bezug auf die Technologie festzulegen, also unter Berücksichtigung der spezifischen Maschinen, Ressourcen (einschließlich der Humanressourcen), Produktionslinien sowie derjenigen Aspekte, die mit der Umsetzung der Fertigung in die Praxis des Schichtbetriebs zusammenhängen.

Bei dieser Ordnung der Produktionsschritte geht es darum, die Reihenfolge der Produktionstätigkeiten unter Einbeziehung der Unternehmensressourcen zu klären. Bei der Erstellung eines Produktionsprogramms ist es von großer Bedeutung, den möglichen Schulungsbedarf der Arbeitnehmer, die Kosten für die Umstellung der Produktionslinie, Fragen im Zusammenhang mit der Vorbereitung und Fertigstellung in jedem Produktionsbereich oder eventuelle Stillstandszeiten (diejenigen, die von den Besonderheiten des Betriebes abhängen, und diejenigen, die zufallsbedingt auftreten) zu berücksichtigen.

Es ist zu bedenken, dass das Produktionsprogramm das Ergebnis einer sorgfältigen Arbeit des Planers darstellt. Manchmal ist nur eine Person dafür zuständig, in manchen Fällen ist eine ganze Planungsabteilung im Unternehmen dafür erforderlich. Zu den Aufgaben der Mitarbeiter in diesem Bereich gehören vor allem die Entscheidung über die Reihenfolge der entsprechenden Arbeitsabläufe, die Größe der für die Fertigung vorgesehenen Chargen, die Einrichtung neuer Transportwege für den Fall von Störungen oder Unfällen oder die Reihenfolge und Menge der herzustellenden Produkte.

Mitunter kommt es vor, dass eine Organisation mehrere Planer beschäftigt, die zusammenarbeiten müssen. Sie entscheiden dann oft über Dinge wie den Einsatz von Geräten oder Technologien, zu denen nur ein begrenzter Zugang besteht, etwa wenn es sich um eine Maschine handelt und ihr Einsatz für mehrere Projekte erforderlich ist. Eine solche Person sollte über gute Kommunikationsfähigkeiten verfügen, um die Einzelheiten des Produktionsprogramms ohne größere Komplikationen festzulegen und die Einzelheiten der Aufträge mit Unterstützung der anderen Fachleute in der Produktionsstätte zu verfolgen. Seine oder ihre Rolle ist sehr wichtig und trägt dazu bei, dass die Produktionslinie so funktioniert, wie sie es tun sollte.

Überblick über die Nachfrage als wesentliches Element der Produktionsplanung

Von diesem Faktor hängt die Menge der produzierten Artikel in hohem Maße ab. Die eigentliche Produktionsplanung dreht sich also genau um diese Frage. Wie viele Kunden sich für das Produkt interessieren, wie groß die Nachfrage ist, wie viele Konkurrenten das Unternehmen auf dem Markt hat, sowie die Erkenntnisse über das Auftragsvolumen der Interessenten für eine bestimmte Charge liefern Anhaltspunkte für den Zeitpunkt des Produktionsbeginns, den Umfang der Produktion, den Bedarf an erforderlichen Ressourcen, die Produktionskapazität, den Zeitplan selbst und viele weitere Aspekte. Dabei ist die langfristige, die mittelfristige und die kurzfristige Nachfrage zu berücksichtigen.

Die erstere erstreckt sich in der Regel über einen Zeitraum von zwölf Monaten und dient vor allem dazu, das für die Produktion vorgesehene Budget und den daraus resultierenden Gewinn zu ermitteln sowie die Kapazitäten des Teams zu klären und festzustellen, ob neue Mitarbeiter eingestellt werden müssen oder nicht.

Die zweitere erstreckt sich über einen Zeitraum von drei bis sechs Monaten. Sie betrifft die Disposition der Mindestbestände in den Lagern des Betriebs sowie die Artikel, die für die Kunden ihrem deklarierten und zu erwartenden Bedarf entsprechend reserviert sind. Diese Mengen werden im Allgemeinen so aufgerundet, dass sie den in der langfristigen Nachfrage angegebenen Mengen entsprechen. Es kommt jedoch vor, dass die Käufernachfrage höher ausfällt als angenommen. In diesem Fall erstellen die Verantwortlichen dieses Geschäftsbereichs neue Berechnungen und überarbeiten das Budget noch einmal, indem sie die Verfügbarkeit von Maschinen sowie von spezifischen Arbeitsaufträgen und Ressourcen ermitteln.

Die dritte und somit letztere betrifft einen viel kürzeren Zeitraum – einige Wochen, eine Woche oder sogar nur einige Tage. Sie betrifft nur die genehmigten Aufträge und die Lagerbestände, die sich aus der Notwendigkeit ergeben, sie so weit wie möglich zu füllen. Auch bei kurzfristigem Bedarf ist es wichtig, dass die Maschinen- und Personalkapazitäten optimal genutzt werden.

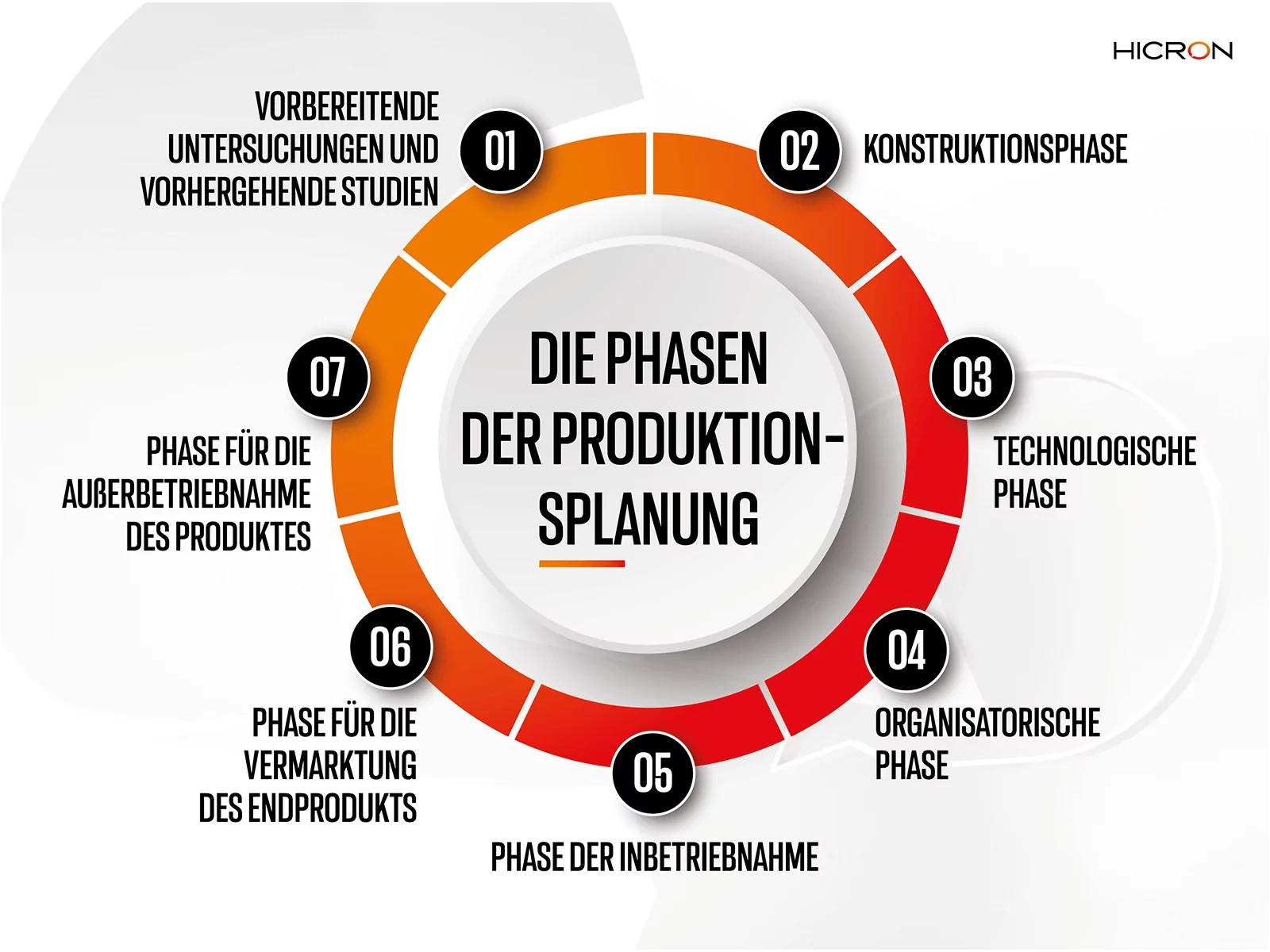

Die Phasen der Produktionsplanung – wie erstellt man einen Zeitplan, der den Betriebsbedingungen des Unternehmens entspricht?

Für jedes produzierende Unternehmen ist es zum Zeitpunkt der Ausarbeitung einer Strategie äußerst wichtig, die folgenden Phasen der Produktion zu verstehen und optimal zu nutzen. Die folgenden Phasen sind dabei zu nennen:

- Vorbereitende Untersuchungen und vorhergehende Studien – dazu zählt die Beobachtung der Marketing- und Marktbedingungen in Hinblick auf die Nachfrage nach einem bestimmten Produkt.

- Konstruktionsphase – umfasst die Planungsphasen für das Aussehen und die Funktionalität aller Teile sowie für das fertige Produkt und die Entwicklung seiner Testversion.

- Technologische Phase – bezieht sich auf die Gestaltung derjenigen Bereiche und den Umgang mit denselben, die mit der Herstellung in Zusammenhang stehen.

- Organisatorische Phase – bezieht sich auf die Organisation der Arbeit aller Produktionszellen, in denen der Prozess der Artikelherstellung erfolgen wird; sie besteht aus der geeigneten Anordnung und Einrichtung von Arbeitsplätzen, der entsprechenden Übertragung von Aufgaben an bestimmte Teams, der Festlegung spezifischer Richtlinien und Fristen für die betreffenden Verfahren, der Schulung der Beschäftigten sowie der Planung und Festlegung von technologischen Produktionsprozessen und Systemen für ihre Verwaltung.

- Phase der Inbetriebnahme – umfasst alle Arbeiten, die erforderlich sind, um eine Reihe von Anlaufphasen zu starten, die darauf abzielen, Produktions- und Organisationsindikatoren zu erhalten, mit denen bereits zu Beginn das Erreichen einer stabilen Produktion ermöglicht wird.

- Phase für die Vermarktung des Endprodukts – dies bedeutet die Ausarbeitung von Strategien für den Vertrieb, den Kundendienst, die Reparatur- und Wartungsarbeiten und den technischen Kundendienst

- Phase für die Außerbetriebnahme des Produktes – bezieht sich auf die Prozesse, die damit verbunden sind, einen Artikel aus der Produktion und der Nutzung durch die Verbraucher zu nehmen; dazu gehören die Einstellung der Produktherstellung, die Freigabe von Produktionskapazitäten sowie das Recycling von Reststoffen und Umweltschutzmaßnahmen.

Nur die Ermittlung der aufeinanderfolgenden Phasen der Herstellung in einem Unternehmen führt zu den nachfolgenden Prozessen, die mit der Planung des gesamten Unternehmens in Zusammenhang stehen.

Produktionsplanungsprozess am Beispiel von SAP S/4HANA

Ohne die Unterstützung durch passende, sichere und bewährte Systeme können die besten Strategien für Unternehmen, die die Abwicklung von Produktionsaufträgen planen, gar nicht gelingen. Die Beachtung von Planungsgrundsätzen allein reicht also nicht aus. Wenn Sie sich für ein so anspruchsvolles Projekt entscheiden, wie es bei der Neueinführung eines Produkts der Fall ist, müssen Sie sich auf Werkzeuge stützen können, die jeden der bereits erwähnten Aspekte des Produktionspfads optimieren. Excel und andere gängige Programme können natürlich helfen, genügen aber keinen höheren Ansprüchen.

Eine herausragende Lösung zur Rationalisierung des Betriebsablaufs für solche Projekte ist SAP S/4HANA. Der Informationsfluss in der Cloud sorgt dafür, dass die Informationen an allen Arbeitsplätzen und für jeden angemeldeten Benutzer in Echtzeit aktualisiert werden. Außerdem lassen sich damit Grenzwerte für die Lagerbestände organisieren und vollumfänglich

Es ist auch eine beachtliche Erleichterung in Zeiten, in denen eine Auffüllung der Bestände erforderlich ist. Das System informiert über Engpässe und vermeidet sie sogar, indem es automatisch eine Benachrichtigung anzeigt, wenn der Mindestbestand eines Artikels erreicht ist. Darüber hinaus ermöglicht diese Lösung die Verfolgung von Transportwegen der Produkte, die Aktualisierung von Daten über die Kundennachfrage oder die Erstellung von Prognosen für künftige Produktionschargen.

Mit SAP S/4HANA stehen Ihnen tatsächlich unzählige Möglichkeiten zur Verfügung, um Ihr Unternehmen zu optimieren. Mit Hilfe erfahrener Spezialisten, die mit dem System vertraut sind, lassen sich überzeugende Verkaufsergebnisse und ein deutliches Geschäftswachstum erzielen.